En moins de vingt ans, la révolution numérique, l'urgence environnementale et l'explosion du e-commerce ont bouleversé l'univers de la logistique. Dans un monde caractérisé par la demande croissante de consommateurs en quête de produits toujours plus personnalisés et durables, notre modèle de production a évolué de la standardisation de masse vers la différenciation retardée. Au sein des entrepôts, ces mutations se traduisent par :

- Des lignes de production de plus en plus flexibles et reconfigurables.

- La densification et la diversification des références.

- L’accélération des cadences.

- L’optimisation des espaces de stockage.

- Des contraintes d’hygiène, de sécurité et de préservation de l’environnement toujours plus réglementées.

- L’apparition de nouveaux process logistiques, comme la logistique inverse (gestion de retours) ou la gestion des déchets.

L’efficacité opérationnelle des entrepôts est devenue un levier stratégique majeur pour les entreprises qui souhaitent réduire les coûts, accroître leur compétitivité et améliorer la satisfaction de leurs clients.

À QUOI RECONNAÎT-ON UN ENTREPÔT PERFORMANT ?

- Les commandes sont traitées vite et sans faux pas.

- Les stocks sont gérés de manière optimale afin d’éviter les ruptures ou les excédents de stock.

- L’espace d’entreposage est optimisé afin de maximiser la capacité de stockage et de réduire les coûts de location.

- Les erreurs et les dommages touchant les produits sont réduits au maximum afin de minimiser les pertes et les coûts de réparation.

- Les opérateurs travaillent dans des conditions qui assurent leur productivité, leur sécurité et leur bien-être.

Pour atteindre ces objectifs, plusieurs actions clés peuvent être entreprises :

- Repenser l’agencement de son entrepôt pour minimiser les déplacements inutiles et optimiser les flux de marchandises.

- Instaurer des procédures et des méthodes de travail rigoureuses.

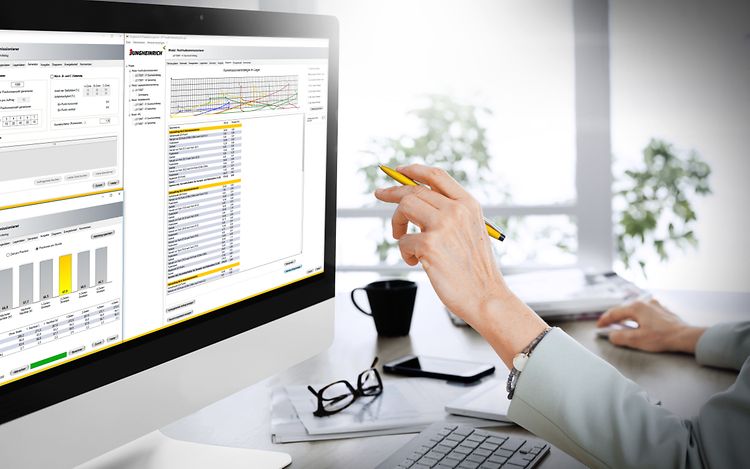

- Mettre en place des indicateurs de performances clés (KPIs) pour analyser et mesurer les performances de manière régulière et identifier les axes d’amélioration.

Dans tous les cas, investir dans des technologies d’automatisation et de digitalisation s’impose :

- Les chariots autonomes (AGV) et les robots mobiles (AMR) peuvent être utilisés pour différentes tâches comme le picking, le conditionnement, la palettisation, le transport de marchandises ainsi que les opérations de stockage et destockage des produits.

- Les systèmes de gestion d’entrepôt (WMS) permettent de suivre les mouvements et niveaux de stocks, d’optimiser l’approvisionnement, d'optimiser le taux d'occupation de l’entrepôt ainsi que les ressources humaines nécessaires à son exploitation.

- Ils permettent aussi de gérer les réceptions, la préparation de commandes, les expéditions, la traçabilité des produits et et des opérations réalisées.

Selon une étude de McKinsey & Company, l’automatisation des entrepôts pourrait générer un gain de productivité de l’ordre de 45 % d’ici 2030.

Contacter un expert Jungheinrich

UN ENTREPÔT PLUS PERFORMANT : DE NOMBREUX GAINS.

1/ Un gain de précision et de productivité : Transstockeurs, miniloads et shuttles, système de convoyeurs, AGV… Avec leur régularité métronomique, ces systèmes automatisés peuvent assurer de nombreuses tâches, 24 heures sur 24 et 7 jours sur 7. Les processus sont fluides, les délais réduits et les stocks mieux gérés, autant d’optimisations qui réduisent les risques d’erreurs et de retards.

Les AGV et les AMR ne sont pas seulement des produits. Ils permettent d’apporter une solution logistique. Pour une cohabitation féconde avec les opérateurs, leur acquisition doit être pensée comme une pièce intégrante d’un tout à faire fonctionner ensemble.

2/ Une flexibilité accrue : Les systèmes automatisés peuvent être facilement adaptés pour s’ajuster aux variations de volume de commandes, à l’introduction de nouveaux produits ou à l’évolution des besoins du marché. L’entreprise gagne ainsi en agilité et en réactivité.

3/ Une réduction des coûts opérationnels : Automatiser la gestion des flux logistiques permet de rationaliser les coûts - coûts liés à la main-d’œuvre, à l’énergie, au stockage, au transport, au retour de produits endommagés, défectueux, livrés à tort…

4/ Une sécurité renforcée : L’utilisation de chariots autonomes et de robots mobiles réduit les risques d’accidents et de contamination par transmission de germes et de bactéries. Grâce à leurs différents capteurs qui détectent les obstacles, ils naviguent en toute sécurité, partout, même dans un environnement complexe.

5/ Une satisfaction client assurée : Automatiser certains flux et certains process permet de suivre en temps réel les stocks, de traiter les commandes avec précision et de réduire les délais de livraison.

6/ Un gage de durabilité : Réduction des déplacements inutiles et des pertes de produits, gestion intelligente de l’éclairage et de la climatisation… Automatiser certaines tâches permet d’optimiser la consommation d’énergie de son entrepôt et la gestion de ses déchets.

7/ Assurer le bien-être de ses employés : en automatisant les tâches répétitives et fastidieuses, comme la manutention de charges lourdes, le tri manuel ou la saisie de données, les entreprises œuvrent en faveur du bien-être de leurs employés. Libérés de ces tâches fastidieuses et peu stimulantes, les opérateurs peuvent se consacrer à des missions plus valorisantes et plus porteuses de sens : la supervision des systèmes automatisés, la résolution de problèmes complexes ou l’interaction avec les clients.

FOCUS

Former ses employés à l’automatisation : une automatisation réussie débouche sur une cohabitation féconde entre les chariots, les systèmes automatisés et les opérateurs. Pour que ces derniers puissent s’approprier l’automatisation croissante des tâches et s’adapter aux changements technologiques rapides, il est crucial de les doter des compétences nécessaires. Ils doivent être formés à la maîtrise des outils numériques, à la compréhension des processus d’automatisation mais aussi impliqués dès le départ de la phase d’étude d’un projet d’automatisation. En favorisant une culture d’apprentissage continu, les entreprises peuvent permettre à leurs employés de rester à la pointe des technologies innovantes. Un plus pour leur employabilité : en acquérant des compétences recherchées, ils restent compétitifs sur le marché du travail.

Contacter un expert Jungheinrich

LES BONNES PRATIQUES

L’efficacité opérationnelle de vos entrepôts est un processus continu qui nécessite une attention et des efforts constants. Vous envisagez d’automatiser votre entrepôt ? Faites-vous accompagner pour « une juste automatisation », combinatoire entre des équipements de manutention, des systèmes de stockage et des systèmes de gestion d’entrepôt, adaptée à vos besoins spécifiques - taille, agencement, activité du site, projets à long terme.

1. La prise en compte du retour sur investissement (ROI)

Longtemps, la supply chain a été perçue comme une source de coûts. À présent, elle est vue comme créatrice de valeur et de performance. L’automatisation est un levier pertinent pour générer du ROI sous diverses formes : productivité et efficacité, baisse des coûts opérationnels, accélération des flux, optimisation de l’espace, limitation des écarts de stocks, amélioration de l’inventaire, économies d’énergie, mais aussi amélioration des conditions de travail.

Les pénalités

Les dysfonctionnements de la supply chain et les catastrophes en chaîne - arrêts et/ou pertes de production, erreurs, produits non distribués, casse de marchandise et de matériel - peuvent coûter très cher en bout de chaîne, et entraîner des pénalités se chiffrant à plusieurs milliers d’euros.

2. Une automatisation pas à pas

Le déploiement d’une juste automatisation doit être envisagé par étapes et étalé dans le temps. Selon le kaizen, une philosophie d’action propre à la culture japonaise, changer et évoluer « pour le meilleur » se fait sans à coup et au long cours, selon une approche coopérative fondée sur le bon sens.

3. Être bien accompagné

En matière d’automatisation, ce qui fait la différence, ce n’est pas que la solution adoptée, mais l’expertise du concepteur : il doit être présent à chaque étape, depuis la planification du projet? sa mise en œuvre mais aussi etre très bien structuré pour assurer la maintenance des équipements ainsi que les évolutions futures, il coordonne tous les corps de métier qui sont parties prenantes du projet d’automatisation. Il collabore aussi avec votre propre chef de projet pour garantir l’échange optimal des informations. Enfin, il accompagne l’équipe d’experts chargée de l’implémentation de la solution ainsi que la formations des opérateurs et Key-users.

Contactez un expert Jungheinrich